-

- 家電行業粉末涂裝生產線介紹

- 發布日期:2021年01月06日 點擊次數:57 所屬分類:新聞中心

家電行業是我國粉末涂料很大的應用領域,粉末涂裝技術相對比較成熟。家電粉末涂裝生產線由4大主要設備單元構成,包括前處理設備、水分烘干設備、噴粉設備及粉末固化設備。

家電粉末涂裝生產線有以下幾個特點:

(1) 產量高,多為連續化生產;

(2) 工件相對較輕,多采用懸掛輸送方式;

(3) 工件尺寸較小,多數采用單點吊掛方式;

(4)零件結構比較簡單,前處理多采用噴淋式結構;

(5)工件多為冷板,銹蝕較輕,不需要在線設置除銹工序;

(6)生產線相對簡單,管理維護相對容易。

1、主要設備及工藝參數

1.1 前處理設備

1.1.1 目的及作用

涂裝前處理的目的在于去除工件上的油污、氧化皮及塵土等污物,以提供適合涂裝的良好基底。其作用主要體現在以下幾個方面:(1) 增強涂膜對被涂物表面的附著力;(2) 提高涂膜對被涂物的保護性能;(3) 為涂膜提供平整良好的基底表面。

1.1.2 前處理形式

前處理可分為機械和化學處理,機械處理有:噴砂,拋丸;化學處理有:槽浸式、噴淋式。

1.1.3 前處理工藝過程及典型工藝前處理工藝多種多樣,工藝的確定應考慮以下因素:

(1)底材的構成及成分;

(2)工件的結構形狀及表面狀態;

(3)表面污物的成分及清潔度要求;

(4)產量及質量要求;

(5)與后道工序的配套性。

前處理主要過程包括脫脂、水洗、表調、磷化、水洗、去離子水洗等工序。根據工件不同、產品不同以及前述5個因素的變化可進行增減。家電行業的板材一般為冷板,油污較少,脫脂工序一般設置兩道,以鋅系磷化為主,目前也有采用硅烷處理工藝的。

家電粉末涂裝典型的前處理工藝如下:

(1)飲水機殼體的涂裝前處理工藝

熱水洗(30s,50~65℃ ) → 預脫脂(60s,50~65℃) →脫脂(150s,50~65℃) →水洗1(直排)→水洗1[30s,室溫(RT)]→水洗2(30s,RT) →新鮮水直噴→表調(30s,RT) →磷化(150s,50~60℃) →水洗3(30s,RT) →水洗4(30s,RT) →新鮮純水直噴。(2)空調器殼體涂裝前處理工藝

熱水洗(40s,50~65℃ ) →預脫脂(80s,50~65℃ ) →脫脂(120s,50~65℃ ) →水洗1(45s,RT) →水洗2(50s,RT) →新鮮水直噴→表調(45s,RT) →磷化(150s,38~45℃) →水洗3(45s,RT) →水洗4(50s,RT) →純水洗(50s,RT) →新鮮純水直噴。(3)一種特殊的涂裝前處理工藝

脫脂磷化(90s,120~140℃ ) →水洗1(60s,120~140℃ ) →純水噴(5s,RT) →水洗2(60s,RT) →純水噴(5s,RT)

1.1.4 前處理設備設計及平面布局

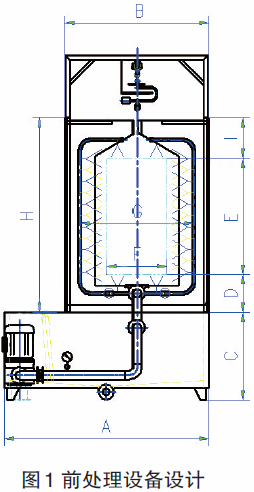

家電粉末涂裝生產線前處理多采用噴淋式結構,主要設備包括通道、液槽、噴淋管路、換熱管路及排風系統等,見圖1。

(1)前處理通道

通道結構:常用鋼板焊接,內部設置擋板隔斷,防止液體飛濺,應有足夠的過渡區防止竄液,并設置維修通道,利于更換內部噴嘴及清理通道內部積存污物。

有些通道不通焊,而用折彎、咬口、打膠等方法代替,以節省現場焊接工作量。

通道長度L = 進出口長度+噴淋區長度+過渡段長度

噴淋區長度=工藝時間×工藝速度

進出口長度主要根據工件長度、噴淋飛濺長度及熱蒸汽外溢的狀況確定;過渡段長度由工件長度、滴水時間、噴淋飛濺長度確定;寬度B由工件的寬度F決定,并需要考慮噴淋管路的安裝距離。

高度H由工件的高度E 決定,同時考慮噴淋管路的安裝方法,當噴淋主管安裝在頂部或底部時應考慮不同的安裝余量。

前處理通道設計的關鍵點:

①過渡段長度合適,前后瀝液區設置合理,不出現竄液現象;

②適當開門,利于觀察脫脂及磷化效果,但不能影響產品質量;

③合適的進出口長度,既防止噴淋液濺出設備外又不浪費材料;

④懸鏈運行通道必須密封,防止熱氣上竄腐蝕懸鏈。

(2)液槽

液槽的容積是由噴淋泵的流量及內部加熱裝置決定的;

長寬高根據隧道尺寸、操作面要求、泵安裝形式等決定;

對有溫度要求的熱槽應加保溫材料;

泵進口應有過濾裝置,防止泵堵塞,加熱熱源可以選擇蒸汽、電及天然氣。

液槽設計的關鍵點:

①槽內結構應合理,防止脫脂泡沫及熱氣從槽蓋溢出;

②槽內應有過濾裝置,防止泵堵塞;

③為節約水的消耗量,水洗槽應能滿足逆流補水的要求;

④槽內加熱器設計合理,除滿足升溫要求外還應考慮安裝維修等其他要求。

(3)噴淋管路

噴嘴的多少由工件的高度及噴淋要求所決定,底噴嘴根據工件形狀可有可無,噴嘴間距是由噴嘴的噴淋角度決定的。噴嘴通常有V型、空心錐形,可根據情況選用。

噴淋泵的流量是由噴嘴總量決定的,噴淋壓力由工藝要求及管道損失計算得到。

噴淋管路的走向根據客戶的喜好和習慣決定,可選擇上行或者下行方式,各有利弊。

磷化噴淋管應采用快拆式結構。噴淋泵形式有臥式和立式,建議磷化工位選擇立式泵,其他工位可隨意選用。

噴淋管路設計的關鍵點:

①磷化段壓力、流量必須合理,才能生成好的磷化膜;

②磷化噴淋管路應易于維護和清渣。

(4)排風系統

排風系統的作用是防止噴射區的槽液蒸汽擴散到車間;通風機排風量根據開口處混合氣體溢出量來決定,風機的風壓由風道阻力決定;設計排風系統的關鍵點是不得將液體抽出排掉。

(5)平面布局

決定涂裝前處理平面布局的因素是設備大小、物流走向、廠房面積。

前處理平面布局一般有直通型、U型、L型。

1.1.5 前處理工藝操作及參數控制

前處理重要工序包括脫脂、表調、磷化,其工藝參數控制至關重要。

(1)脫脂

脫脂機理是通過脫脂劑對各類油脂的皂化、加溶、潤濕、分散、乳化等作用,從而使油脂從工件表面脫離,變成可溶性的物質或被乳化、分散而均勻穩定地存在于槽液內。

脫脂質量的評價標準為脫脂后的工件表面不能有目視油脂、乳濁液等污物,水洗后表面應被水完全潤濕。

脫脂質量的好壞主要取決于游離堿度(FAL)、總堿度(TAL)、脫脂液的溫度、處理時間、機械作用和脫脂液含油量等因素。

(2)表調

表面調整劑可以消除工件表面因堿液除油或酸洗除銹所造成的表面狀態的不均勻性,使金屬表面形成大量的極細的結晶中心,從而加快磷化反應的速度,有利于磷化膜的形成。

表調工序控制的主要參數為壓力、pH值(8~9),表調液濃度一般控制在0.2%~0.3%,配槽水電導率不能太高,一般<200μS/cm 。表調液的消耗量控制在0.5~2g/m2,需要定期更換(一周左右)。

(3)磷化

磷化是一種化學與電化學反應形成磷酸鹽化學轉化膜的過程,所形成的磷酸鹽化學轉化膜稱之為磷化膜。

磷化是整個前處理工藝 *為重要的一個環節,其反應機理復雜且影響因素較多,因此磷化槽液相對于其他槽液的控制要復雜得多。

磷化工序需要控制的參數為壓力、總酸度(TA,一般13~32點H+濃度)、游離酸度(FA,一般0.3左右,H+濃度),溫度(低溫磷化,低于50 ℃)、pH 值(鋅系磷化為2~2.5,鐵系磷化為4~4.5),磷化渣的控制在500~700mg/kg 以下。

(4)水洗

水洗的目的是清除工件從上一道工序所帶出的殘液,水洗質量的好壞直接影響噴涂工件的質量和整個槽液的穩定性。

水洗工序控制的參數為pH值、壓力、時間,并需要同時保持一定的溢流水量。

水洗工序的關鍵控制點在于脫脂后 道水洗和磷化后 道水洗。

另外,幾道水洗的水需要經常更換,特別是 *后一道純水洗槽內水的質量,一般含鹽量應<100mg/L。

3、結語

家電行業粉末涂裝生產線有其自身的工藝特點及要求,其主要設備的配置及工藝參數的設計、監控不僅是確保涂裝質量的基礎,而且對消化、吸收國外同類產品的技術,推動粉末涂裝技術在更多領域應用具有深遠的現實意義。

- 相關標簽:新聞中心

-

上一篇:UV涂裝生產線工藝流程和優點

下一篇:汽車整車涂裝生產線工藝流程